记者走基层 汽车园里“厂中厂”,信息技术赋能“零部件刚下即上”

在现代化汽车产业园内,一种高效协同的生产模式正悄然兴起。记者近日深入基层走访,目睹了“厂中厂”这一独特布局如何与前沿信息技术深度融合,实现了汽车零部件“刚下线即上线”的无缝衔接,为产业链供应链的稳定与高效注入了强大动能。

所谓“厂中厂”,并非简单的物理空间嵌套,而是整车制造企业与核心零部件供应商之间基于地理邻近与深度协同所构建的生态共同体。在走访的园区里,记者看到,某知名整车企业的总装线旁,就是其关键座椅供应商的生产车间。两个车间仅一墙之隔,甚至通过专用物流通道直接相连。

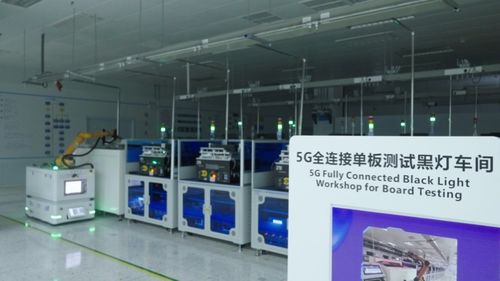

最令人印象深刻的是“刚下即上”的实时供应链场景。在供应商的车间内,一套座椅刚刚完成最终检测、下线包装,几乎无需进入传统的中转仓库,便通过自动化输送系统或无人搬运车(AGV),直接、精准地送至隔壁整车厂总装线的指定工位,等待装车。这一过程,从零部件下线到上线装配,时间被压缩到以分钟甚至更短单位计算,极大减少了库存、等待和物流周转时间。

实现这一高效奇迹的背后,关键驱动力是信息技术的深度应用与技术咨询服务的有效支撑。园区内搭建了统一的工业互联网平台,实现了数据在整车厂与零部件厂之间的实时、透明流动:

- 生产计划协同:整车厂的生产计划序列(包括车型、配置、生产节拍)通过平台实时同步给零部件供应商,后者据此安排精确到分钟的生产与供货节奏,实现“按序生产、按需直达”。

- 生产过程可视化:物联网(IoT)技术广泛应用于双方的生产线与物流环节。每个关键工位、每台在制车辆、每批零部件的状态(如位置、工序、质量数据)都转化为数据,并在双方管理系统的看板上实时可见。任何一方生产线的微小波动,都能被及时捕捉并同步调整。

- 智能物流调度:基于实时生产数据和算法模型,物流调度系统(通常由专业的技术咨询团队协助设计优化)能自动下达指令,指挥AGV或输送线在最佳时间点执行取货、运输、送达任务,确保物流与生产节拍精准匹配。

- 质量数据闭环:零部件下线时的关键质量数据随实物一同“出发”,直达总装线,甚至可提前预警或指导装配工艺。若装配过程中发现问题,信息也能瞬间反馈至零部件厂进行分析追溯。

在采访中,园区管理者与多家企业负责人均提到,从传统“库存缓冲”模式转向“刚下即上”的精准协同,离不开专业的信息技术咨询服务。这些咨询服务团队,不仅帮助双方企业进行IT系统的改造与集成,更致力于业务流程的重塑与优化,确保技术方案能切实落地,解决数据标准统一、系统接口对接、网络安全以及运营流程匹配等实际挑战。他们扮演了“翻译者”和“架构师”的角色,将前沿的工业互联网、大数据、人工智能等技术,转化为提升产业链协同效率的具体解决方案。

这种“厂中厂”+“信息技术深度赋能”的模式,带来的效益是显著的:库存成本大幅降低,资金占用减少;市场响应速度加快,更能适应个性化、小批量的订单需求;产业链韧性增强,抗风险能力提升。它不仅是地理距离的拉近,更是通过信息技术实现的数据流、物流、价值流的深度融合,代表了汽车产业向智能化、网络化、柔性化制造演进的一个重要方向。

记者感言:基层走访所见,是微观场景下中国制造业转型升级的生动切片。“厂中厂”内“刚下即上”的流畅画面,背后是信息技术与传统制造业深度融合的宏大叙事。它启示我们,提升产业链现代化水平,既需要空间布局的优化,更离不开以技术咨询为桥梁、以数据为驱动的系统性数字化赋能。这条道路,正引领着中国制造向更高效率、更优质量、更强竞争力的方向稳步前行。

如若转载,请注明出处:http://www.xahmqk.com/product/4.html

更新时间:2026-02-03 02:55:36